β晶型PPH管对焊管件与承插管件的区别解析

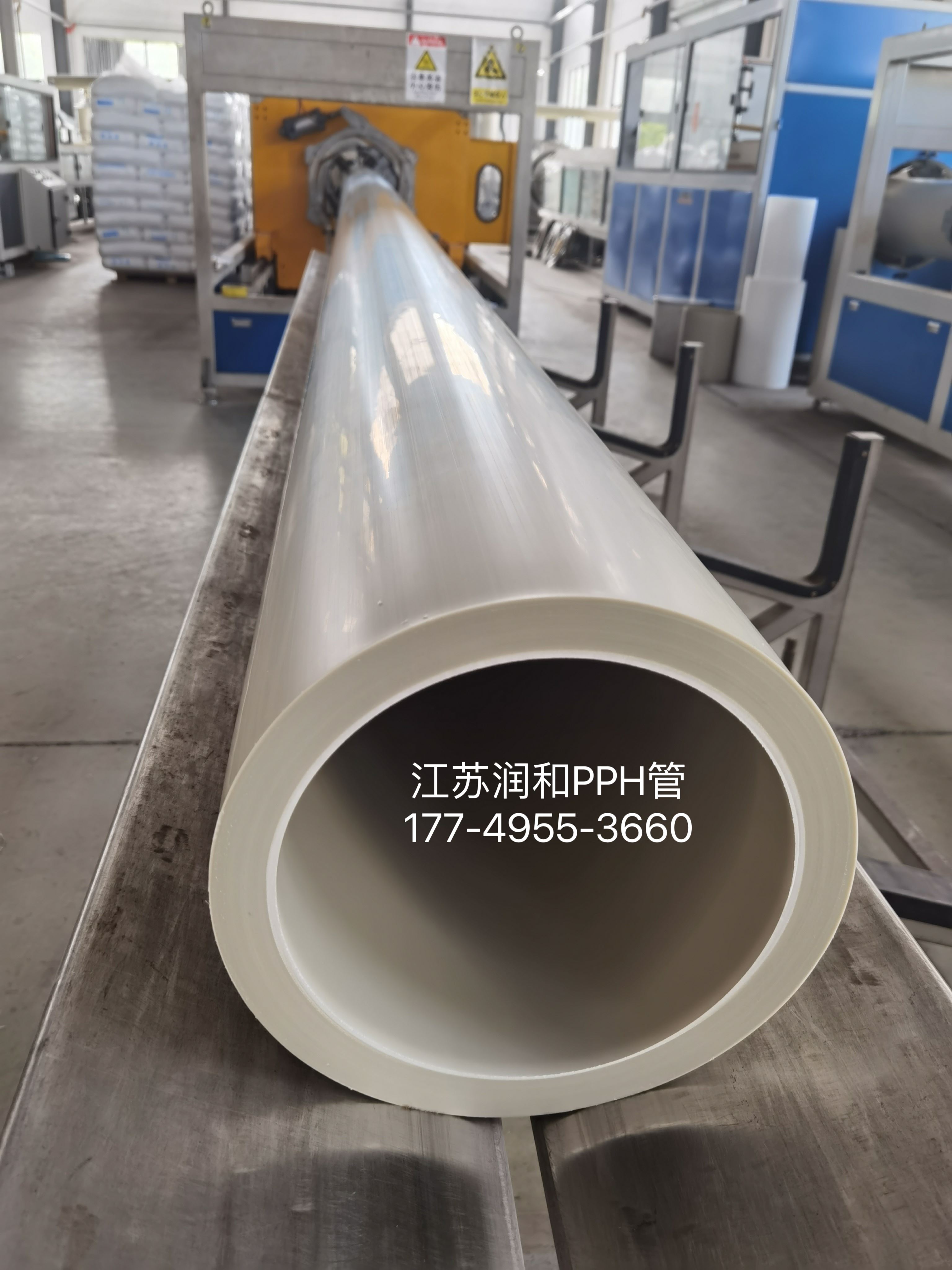

江苏润和β晶型PPH管(β晶型均聚聚丙烯管)凭借其优异的抗冲击性、耐化学腐蚀性、耐高温性能及高刚性,在化工、环保、食品加工等领域广泛应用。作为管道系统的核心组件,对焊管件与承插管件在连接方式、性能特点及适用场景上存在显著差异。本文将从技术原理、应用场景及质量控制三个维度展开对比分析。

一、技术原理与连接方式

1. 对焊管件:分子级融合的刚性连接

对焊通过将两根管材端面直接对接并加热至熔融状态,在压力作用下形成连续焊缝。其核心优势在于:

-

材质一致性:焊缝与管材本体均为β晶型PPH材料,力学性能接近,可承受更高内外压力。例如,DN200对焊接头在1.5倍工作压力下保压30分钟,压降≤0.02MPa,符合高压流体输送标准。

-

应力分散性:焊缝均匀性有效分散应力,降低破裂风险。江苏润和工程塑业在某化工园区项目中,采用对焊工艺输送含30%硫酸废水,系统连续运行3年未发生泄漏。

-

操作精度要求:需严格控制焊接温度(195-205℃)、压力(预热压力0.15MPa,切换压力0.2MPa)及对中精度(错边量≤0.1mm),对操作人员技能要求较高。

2. 承插管件:快速安装的柔性连接

承插焊通过将管材插入管件内部,利用热熔或电熔技术实现连接。其技术特点包括:

-

安装便捷性:无需复杂设备,单根管道连接时间仅需3-5分钟,适合空间受限或小口径管道(如DN110以下)。

-

结构局限性:连接强度依赖于管材与管件之间的熔合面积,高压环境下易出现应力集中。某案例中,承插焊在2.0MPa压力下运行6个月后,因熔合层气孔导致泄漏。

-

位移适应性:可承受一定轴向位移(≤5mm)和角度偏移(≤3°),便于安装调整。

二、性能对比与适用场景

1. 耐压性能差异

-

对焊管件:耐压性能显著优于承插焊。高质量对焊接头拉伸强度可达30MPa,弯曲强度达45MPa,适用于高压化工介质输送(如MRS10级耐压标准)。

-

承插管件:耐压能力受限于管件结构设计及熔合质量。在长期高压(≥1.5MPa)作用下,蠕变现象可能导致密封失效,推荐用于低压流体输送(如饮用水系统)。

2. 耐腐蚀性与寿命

-

对焊管件:焊缝晶粒连续性优异,耐酸碱腐蚀性能与管材本体一致。在含氯离子环境中,耐蚀寿命可达20年以上。

-

承插管件:熔合层可能存在晶界缺陷,在强腐蚀介质(如浓硫酸)中需缩短检测周期。某电镀厂案例显示,承插焊在运行5年后出现局部腐蚀穿孔。

3. 适用场景划分

| 场景维度 | 江苏润和对焊管件 | 江苏润和承插管件 |

|---|---|---|

| 压力等级 | 高压(≥1.6MPa) | 低压(≤1.0MPa) |

| 管径范围 | 大口径(DN110以上) | 小口径(DN110以下) |

| 介质类型 | 化工原料、高压气体 | 饮用水、冷却水 |

| 安装环境 | 固定式工业系统 | 临时设施或频繁拆装场景 |

| 成本构成 | 设备投入高,长期维护成本低 | 初期成本低,更换频率较高 |

三、质量控制关键点

1. 对焊工艺控制

-

温度管理:采用带压力传感器的焊机,实时监测加热板温度波动(精度±2℃)。

-

翻边检测:焊缝内外起边高度需控制在2-3mm,不对称度超过10%判定为缺陷。

-

剖面分析:关键工况下需剖开焊缝,检查熔合区晶粒连续性及气孔率。

2. 承插工艺优化

-

熔合层检测:采用超声波探伤技术,识别熔合层厚度(≥1.5mm)及气孔缺陷。

-

压力测试:按1.5倍工作压力进行保压试验,重点监测接头密封性。

-

材料匹配:管材与管件需采用相同β晶型成17749553660核剂改性配方,避免晶相结构差异导致应力开裂。

四、技术发展趋势

随着智能制造技术发展,β晶型PPH管焊接工艺呈现两大方向:

-

自动化焊接:配备视觉定位系统的焊接机器人,定位精度达±0.05mm,焊接效率提升40%。

-

材料升级:纳米改性β晶型PPH材料研发成功,焊接强度提升20%,耐温性能突破120℃。

-

结语

对焊管件与承插管件的选择需综合考量压力等级、介质特性及安装条件。在高压化工输送场景中,对焊工艺凭借其材质一致性及应力分散优势成为***;而在低压饮用水系统或临时设施中,承插焊的快速安装特性更具经济性。未来,随着自动化焊接设备与新型材料的普及,江苏润和β晶型PPH管的连接质量与施工效率将进一步提升,为工业管道系统提供更可靠的解决方案。